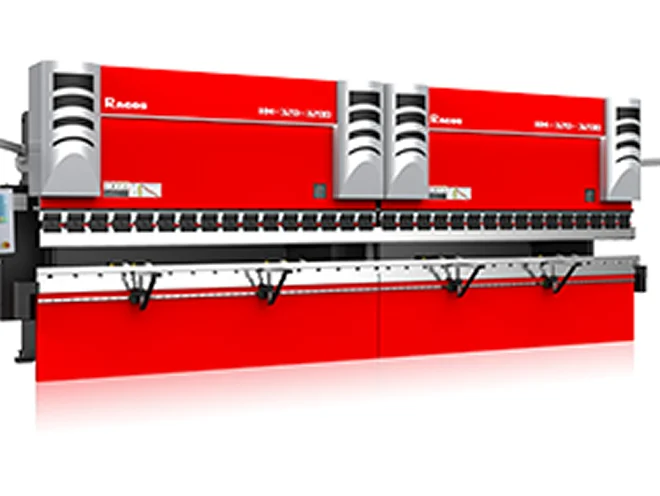

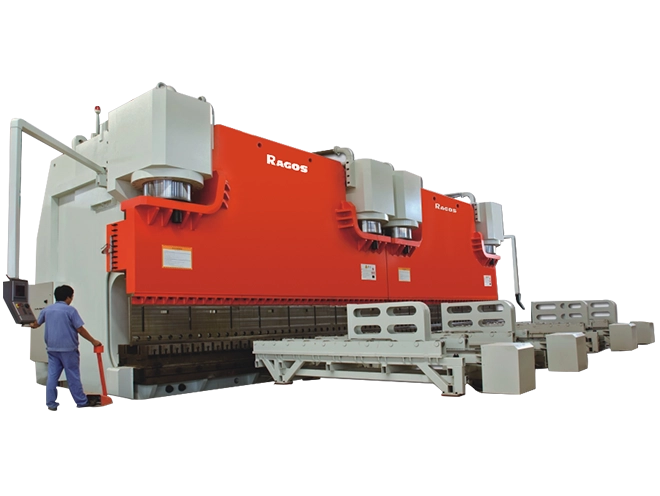

Rexroth Pumpen-/Ventilsteuerungsantriebssystem oder Rexroth DSVP

Ein pumpengesteuerter Antrieb und ein ventilgesteuertes Antriebssystem, beide sind für energieeffizientes Biegen optimiert, sind die beiden Hauptlösungen, die das Rexroth-Antriebspaket für Pressbremsen anbietet.

Höhepunkte und Vorteile:

Die pumpengesteuerte Variante senkt den Energieverbrauch und das Ölvolumen erheblich, indem sie eine axiale Kolbenpumpe und einen Servomotor verwendet, um hydraulische Energie auf Abruf bereitzustellen.

Beide Versionen eignen sich für Pressen mit großer Tonnage (bis 2,500 t und 3,200 t spezifiziert) und eine ausgezeichnete Steuerungsqualität bieten, Wiederholbare Prozesse. Perfekt für Hersteller, die aktuelle Fahrtechnik suchen, minimale Betriebskosten, und ausgezeichnete Produktivität.

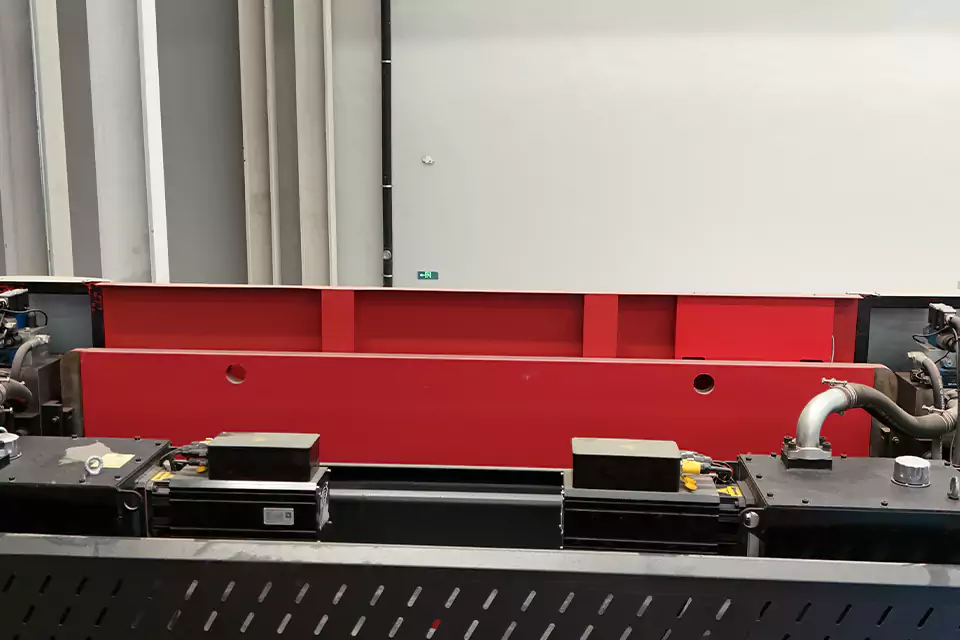

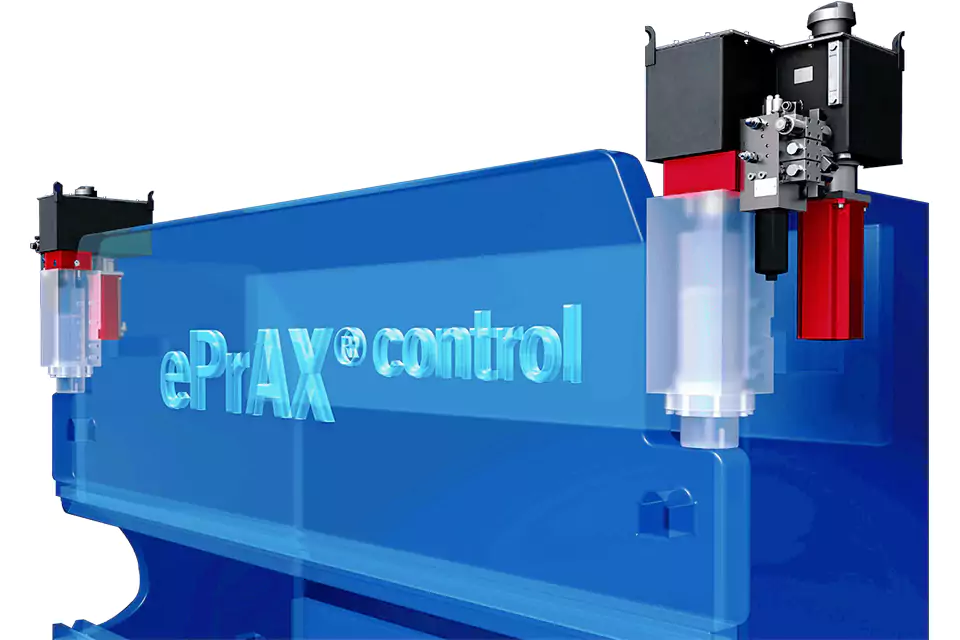

Hawe ePrAX® Hybrid Servo System — Smart, Effizient, und umweltfreundlich

Das Hawe ePrAX® Hybrid Servo System verbindet die hohe Genauigkeit der hydraulischen Steuerung mit der hohen dynamischen Leistung von Servomotoren, um eine neue Generation elektrohydraulischer Antriebstechnologie für CNC-Pressbremsen zu schaffen.

Das ePrAX-System® verwendet einen bürstenlosen Servomotor, der direkt mit der Hydraulikpumpe gekoppelt ist, um Öl nur bei Bedarf zu liefern. Dies führt zu einem sehr niedrigen Energieverbrauch, Extrem lautloser Betrieb, und ausgezeichnete Positionsgenauigkeit.

⚙️Hauptmerkmale & Nützt

- Energieeffizienz bis zu 65–73 %

Im Vergleich zu herkömmlichen Hydrauliksystemen, ePrAX® reduziert den Energieverbrauch im Leerlauf dramatisch. - Zum Beispiel, ein 130-Tonnenpresse mit einem 13.5 kW main motor Konsumiert typischerweise etwa:

- 13.5 kW × 8 h × 300 Tage = 32,400 kWh pro Jahr

- Durch die Einführung des ePrAX® Hybrid-Servosystems, Energiesparmöglichkeiten können reichen um 65 %, was gleich ist:

- 32,400 kWh × 65 % ≈ 21,000 kWh werden pro Jahr eingespart

- Unter Annahme eines Strompreises von $0.12 USD pro kWh, Die jährliche Energiekostenreduzierung beträgt ungefähr:

- ≈ 2,500 USD pro Maschine und JahrDas bedeutet, das ePrAX-System® kann spendieren sich selbst innerhalb von 1–2 Jahren allein durch Energieeinsparungen.

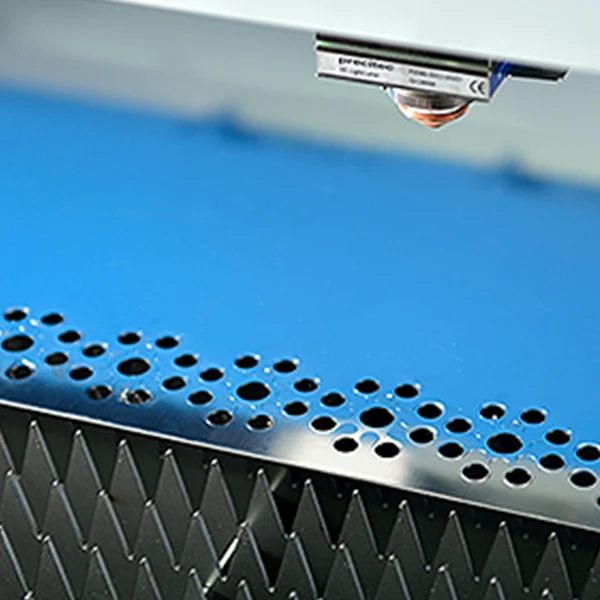

✔️Geschlossene Rückkopplung für eine genaue Steuerung

Sogar in Hochgeschwindigkeitszyklen, Präzise RAM-Position und konstante Biegeleistung werden durch die geschlossene Servosteuerung garantiert.

✔️Minimales Rauschen: Nur 50 Db

Die Produktionsumgebung wird durch den bürstenlosen Servomotor und die hydraulische Betätigung auf Bedarf leiser und komfortabler gemacht.

✔️Umweltfreundliche hydraulische Architektur

Die Maschine ist umweltfreundlicher wegen ihres kleinen Öltanks, Niedrigere Öltemperatur, und weniger Wärmeerzeugung, all dies verlängert die Lebensdauer hydraulischer Bauteile.

✔️Erhöhte dynamische Reaktion

Die Maschine ist umweltfreundlicher wegen ihres kleinen Öltanks, Niedrigere Öltemperatur, und weniger Wärmeerzeugung, all dies verlängert die Lebensdauer hydraulischer Bauteile.